Automação

A automação não representa a diminuição da oferta de empregos, mas sim, um aumento na produtividade e qualidade dos processos. Dessa maneira as empresas se tornam mais competitivas, aumentando sua possibilidade de atuar no mercado. Além disso, mesmo automatizados, os processos de soldagem necessitam da supervisão de um operador, para pequenas regulagens que são intrínsecas ao procedimento. E para que uma pessoa esteja apta a desenvolver esta atividade, ela deve “saber soldar”. Portanto o que se vislumbra não é a redução da oferta de empregos, mas uma maior qualificação da mão-de-obra, o que traz como conseqüência, melhores rendimentos. Fomenta-se, também, a geração de recursos humanos especializados, com conhecimentos científico-tecnológicos, os quais cada vez mais propiciarão a agregação de valor aos produtos nacionais.

O texto acima foi retirado do trabalho: “DESENVOLVIMENTO DA SOLDAGEM MIG/MAG EM TRANSFERÊNCIA METÁLICA POR CURTO CIRCUITO COM CONTROLE DE CORRENTE PARA APLICAÇÃO EM PASSES DE RAIZ” de RÉGIS HENRIQUE GONÇALVES E SILVA (ENGENHEIRO MECÂNICO)

“As pesquisas na área da soldagem não buscam o aprimoramento dos processos, mas buscam afastar o soldador do ambiente de solda, por ser altamente agressivo. Durante a realização de uma solda o soldador fica exposto a radiação emitida pelo arco, à gases tóxicos provenientes de reações químicas no arco, e aos salpicos de gotas de metal fundido a altas temperaturas. Além de estar em um ambiente altamente insalubre, o soldador ainda realiza muitas tarefas: como ajustar parâmetro e variáveis de soldagem, controlar a qualidade do cordão de solda, guiar a pistola, etc. Este tipo de trabalho faz com que o soldador fique fadigado rapidamente e isto é uma das principais causas da baixa produtividade em procedimentos com solda manual. Assim, para diminuir a interferência humana na realização das soldas, há cada vez mais tendência à automatização dos processos de soldagem. Este fato faz com que o operário não fique tão exposto aos efeitos nocivos à saúde e também faz com que se aumente a quantidade de material depositado por hora e consequentemente a produtividade. A realização de soldas retilíneas e curvilíneas no plano com uma certa regularidade são muito importantes. E esta regularidade é difícil de ser alcançada com soldagem manual, pois o soldador, por mais experiente que seja, não consegue manter constante por um longo período, parâmetros importantes, como velocidade de soldagem, altura de arco, ângulo de ataque e posicionamento da pistola sobre a trajetória. Mesmo se conseguisse manter estes parâmetros de soldagem constantes ao longo de um cordão, outra dificuldade que surgiria para o soldador, seria reproduzir repetidas vezes a mesma soldagem. este é mais um motivo para a utilização da soldagem automatizada.”

O artigo acima faz parte de um Trabalho Técnico Científico apresentado no 3.º Congresso Brasileiro de P&D em Petróleo e Gás (outubro de 2005). O título do trabalho é “Aplicação de um equipamento na mecanização da soldagem em superfícies de tanques” e de autoria de Billy Alceu de Abreu, Prof. Jair Carlos Dutra, Dr. Eng. Carlos Eduardo Broering. Laboratório de Soldagem, LABSOLDA, Universidade Federal de Santa Catarina.

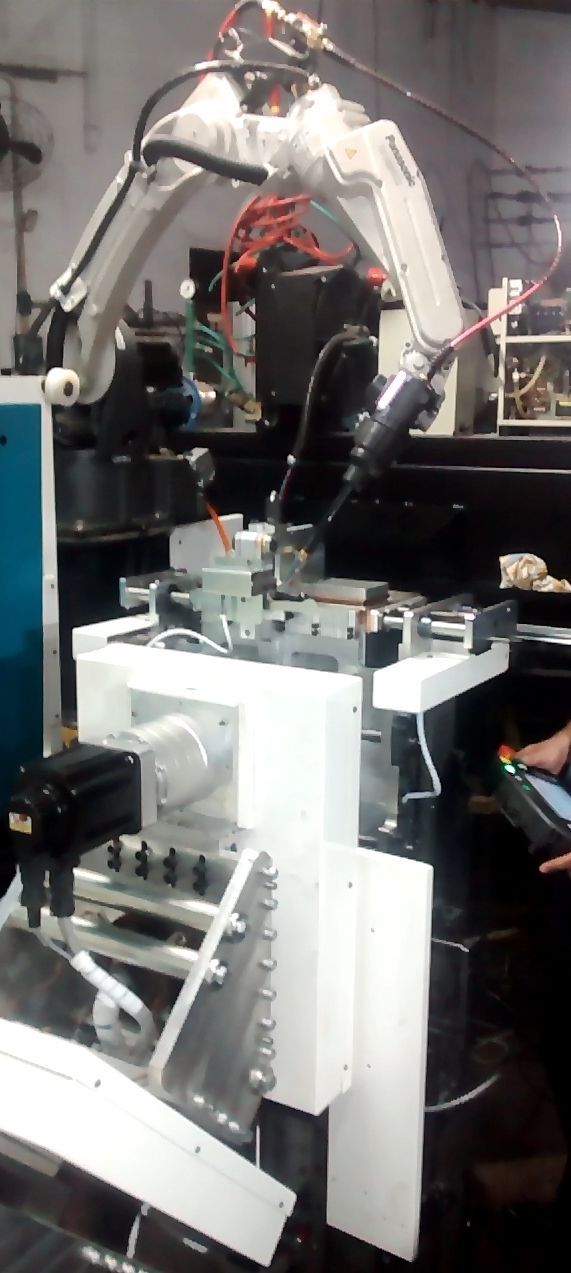

A automação além de possibilitar melhoria sensível na produtividade e qualidade, também oferece outros ganhos como por exemplo:

· Melhoria significativa das condições de trabalho, diminuindo ou eliminando a insalubridade. Elimina-se a necessidade dos EPI’s normalmente utilizados pelos soldadores (máscara, touca e diversos artefatos de raspa: luva, avental, mangotes e perneiras). É possível imaginar a temperatura que o soldador suporta em um dia de verão somando-se com o calor emitido pela soldagem e o abafamento provocado pelos EPI’s utilizados? Lembramos que ventiladores próximos não devem ser utilizados no processo MIG e TIG. Enclausurando a área de soldagem evita-se a exposição do operador à radiação ultravioleta (UV). Uma unidade exaustora com filtro previne a contaminação do ambiente por fumos do processo soldagem.

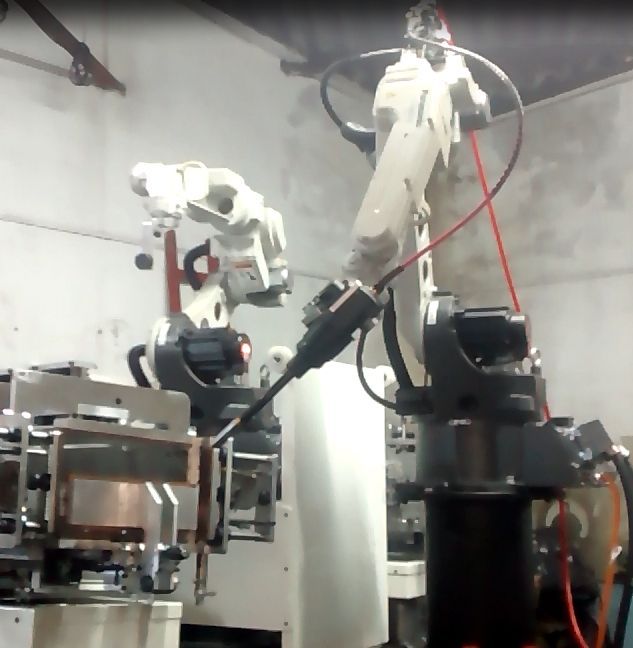

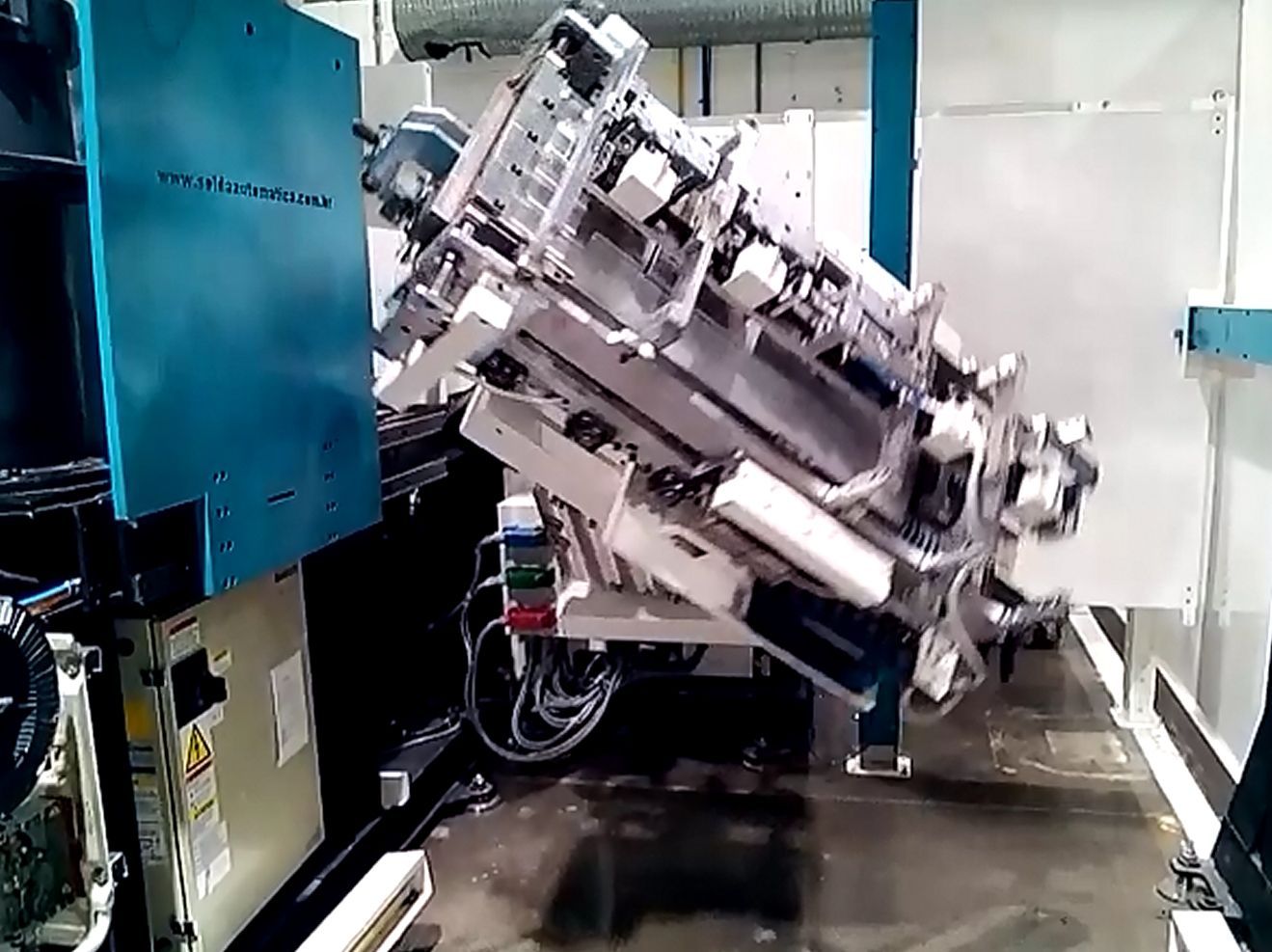

· Redução de custos operacionais, pois devido ao aumento da velocidade de soldagem utilizamos uma menor quantidade gás, menos gastos c/ salários e encargos, menor quantidade de retrabalhos e refugos produzidos, deposição uniforme de material não depositando mais do que o necessário, há a possibilidade de integração com uma célula de manufatura.Repetibilidade dos parâmetros de soldagem, permitindo assim a constância das características dos cordões, facilitando assim o controle de qualidade do processo. Automatizando o processo pode-se controlar as peças por amostragem pois há repetibilidade da altura do bocal, stick-out, posicionamento da tocha e peça, e velocidade constante de soldagem. Lembramos que para isso seja possível e praticável, todos os componentes envolvidos devem ser de boa qualidade e estejam em boas condições de uso, como a fonte de soldagem, tocha, gás, arame, equipamento posicionador e/ou robô de soldagem.

Antes de automatizar um processo de soldagem devemos lembrar que:

- Em um breve instante o metal está liquefeito e portanto sofre efeito da gravidade sendo assim, a posição de soldagem é muito importante na escolha dos parâmetros.

- O arco elétrico ioniza o gás e há formação do plasma (4.º estado da matéria) que sofre interferência magnética.

- A massa e o formato das peças a serem soldadas interferem na transferência de calor que por sua vez interferem na posição, na penetração e no formato do cordão de solda.

- O calor interfere na estrutura molecular do material da peça podendo modificar suas propriedades físicas.

- Devido ao intenso calor do plasma reações químicas e quebra de moléculas podem ocorrer modificando a composição química da peça soldada.

- O calor gera fortes tensões na estrutura do material dilatando e contraindo rapidamente, e não raramente provocando trincas.

- Estas tensões internas podem com o decorrer do tempo provocar empenamentos e fragilização na peça. Por isso é recomendável o tratamento térmico de alívio de tensões posteriormente a soldagem e antes da usinagem.

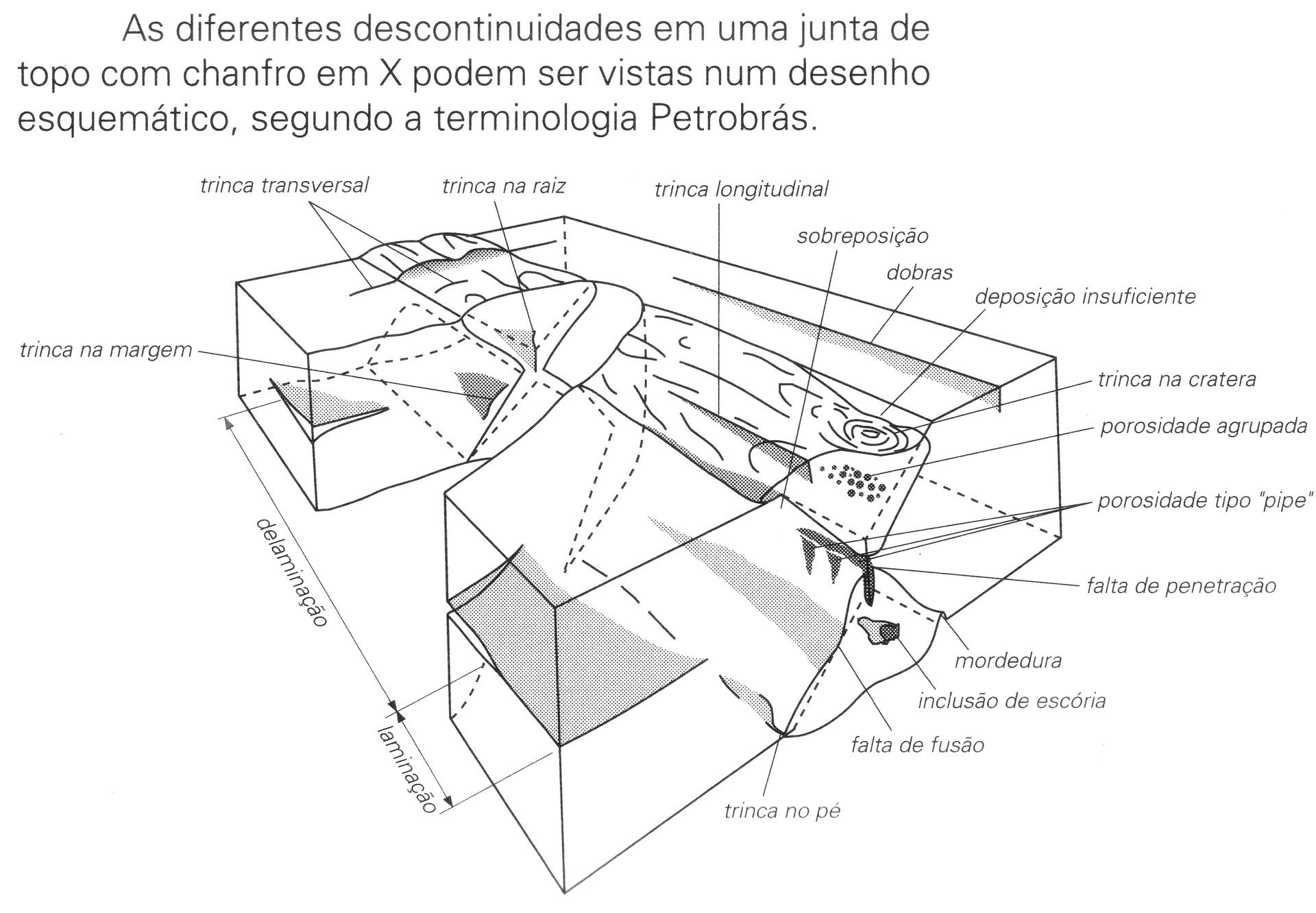

- Diversos defeitos podem ocorrer como por exemplo mordedura, falta de penetração, falta de fusão, porosidade, descontinuidades, trinca induzida por hidrogênio, inclusão de escória, trinca na cratera, deposição insuficiente, etc.

- A soldagem a arco emite rádio freqüência que pode afetar e até queimar componentes eletrônicos.

- O item segurança deve ser considerado como prioridade devido aos movimentos automatizados.

- O projeto deve ter em consideração ergonomia, cuidado com cantos vivos e qualquer outro detalhe que possa causar um acidente ou provoque lesões por movimentos repetitivos.

Uma boa soldagem depende de muitos fatores, e como existem diversas variáveis envolvidas devemos eliminar os que estiverem ao alcance:

- Utilizar um bom alimentador de arame e uma boa fonte de soldagem, de preferência sinérgica, na maioria dos casos o investimento não chega a 10% do valor se comparado com um centro de usinagem e pode ter peso igual ou maior na qualidade do produto final. Um boa fonte de soldagem normalmente tem vários recursos para automação, mantém os parâmetros de soldagem constantes mesmo com variações de tensão da rede, baixo nível de respingos, menor consumo de energia elétrica e arco elétrico estável.

- Utilizar tocha de boa qualidade.

- Consumíveis de boa qualidade: arame maciço ou tubular (caso o processo seja MIG), cuidado com a escolha do gás de proteção pois interfere nas características do arco, na transferência de metal, na penetração, largura e formato do cordão de solda e na velocidade de soldagem.

- Uniformidade dimensional das peças a serem soldadas. Em alguns casos os dimensionais das peças acabadas tem tolerâncias abertas (menos precisas), mas existem casos que para viabilizar o processo de automação, algumas tolerâncias dimensionais, de forma e/ou de posição devem ser fechadas (mais precisas).

- Proteger a área de soldagem de correntes de ar para não perder a proteção gasosa.

- Um bom gabarito para fixação deve ter repetibilidade de posicionamento das peças a serem soldadas.

- A movimentação da tocha deve ter velocidade e posicionamento constante, mantendo a distância do bocal com a peça constante.

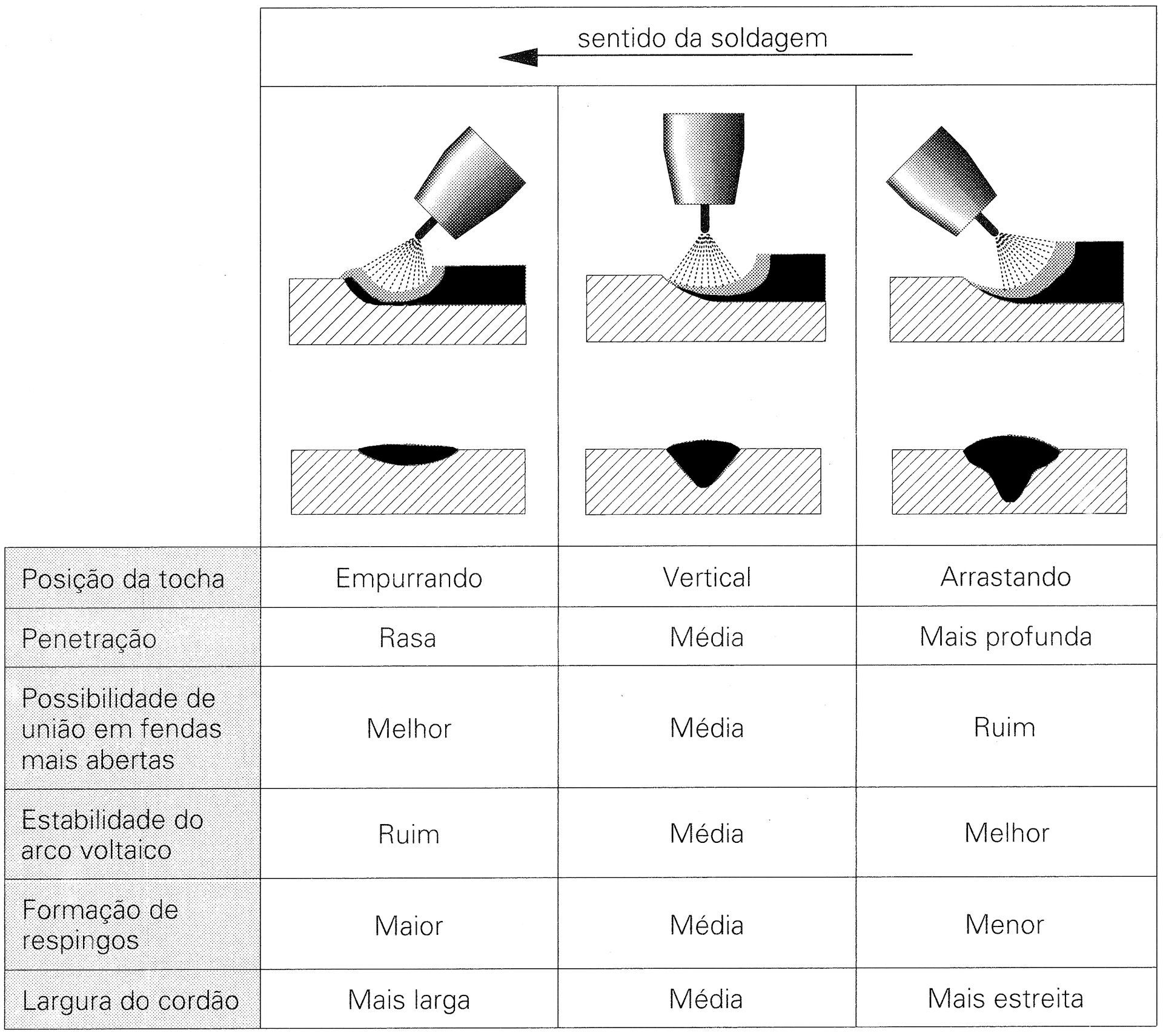

- O sentido da soldagem e o ângulo formado entre a tocha e a junta de soldagem devem ser mantidos constantes, pois interferem na penetração, estabilidade do arco, formação de respingos e a largura do cordão.

- Eliminar oleosidade, oxidação, umidade, tintas, etc. nas peças a serem soldadas.

As figuras acima foram retiradas do livro: "Soldagem - Coleção Tecnologia Senai"

PARA CONTATO

Clique em um dos endereços de e-mail abaixo

Whatsapp ou ligue

Fone: (11) 2325-6940/41

Celular: (11) 97344-7014 Whatsapp