Automatización

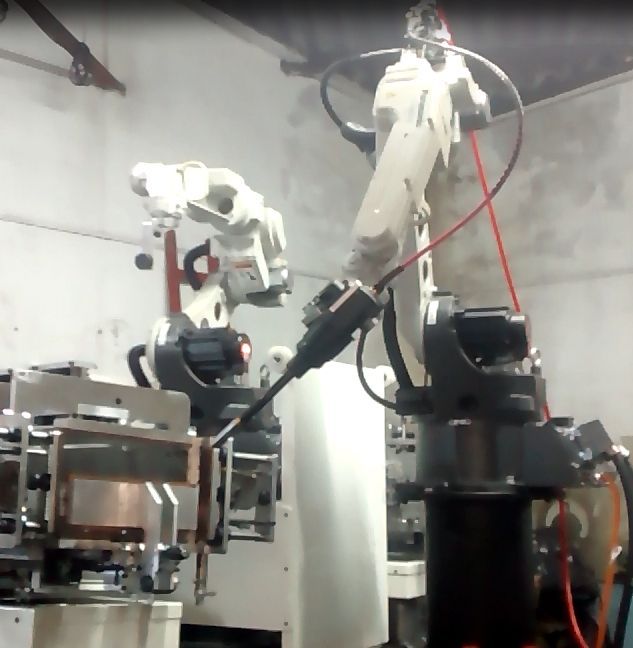

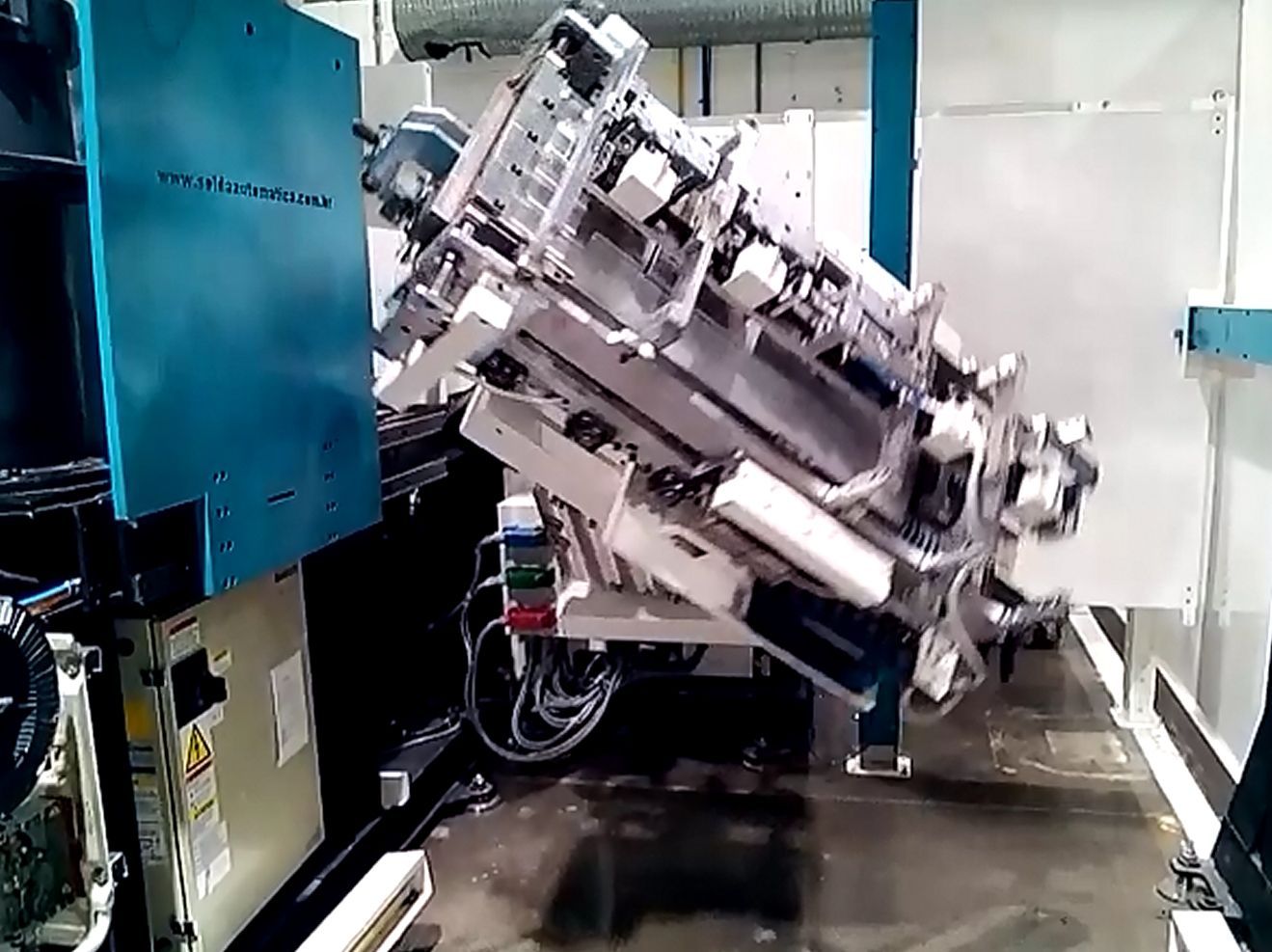

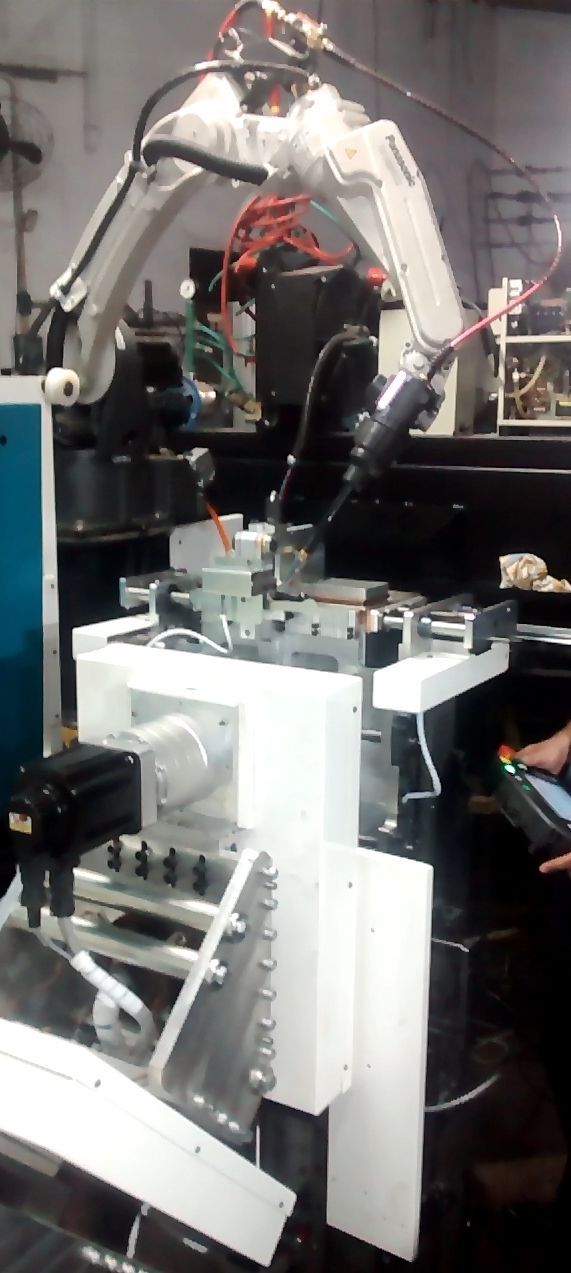

La automatización no supone una reducción de la oferta de puestos de trabajo, sino un aumento de la productividad y la calidad de los procesos. De esta forma, las empresas se vuelven más competitivas, aumentando sus posibilidades de operar en el mercado. Además, incluso cuando están automatizados, los procesos de soldadura requieren la supervisión de un operador, para pequeños ajustes que son intrínsecos al procedimiento. Y para que una persona pueda realizar esta actividad debe “saber soldar”. Por tanto, lo que se prevé no es una reducción de la oferta de empleo, sino una mayor cualificación de la mano de obra, que se traduzca en mejores ingresos. También se fomenta la generación de recursos humanos especializados, con conocimientos científico-tecnológicos, que aporten cada vez más valor agregado a los productos nacionales.

El texto anterior fue tomado del trabajo: “DESARROLLO DE SOLDADURA MIG/MAG EN TRANSFERENCIA METÁLICA EN CORTO CIRCUITO CON CONTROL DE CORRIENTE PARA APLICACIÓN EN PASAS DE RAÍCES” de RÉGIS HENRIQUE GONÇALVES E SILVA (INGENIERO MECÁNICO)

“La investigación en el campo de la soldadura no busca mejorar los procesos, sino que busca alejar al soldador del ambiente de soldadura, ya que es altamente agresivo. Durante una soldadura, el soldador está expuesto a la radiación emitida por el arco, gases tóxicos de las reacciones químicas del arco y salpicaduras de gotas de metal fundido a altas temperaturas. Además de encontrarse en un entorno muy insalubre, el soldador también realiza numerosas tareas: como ajustar parámetros y variables de soldadura, controlar la calidad del cordón de soldadura, guiar la pistola, etc. Este tipo de trabajos provoca que el soldador se canse rápidamente y esta es una de las principales causas de la baja productividad en los procedimientos de soldadura manual. Por lo tanto, para reducir la interferencia humana en la soldadura, existe una tendencia creciente hacia la automatización de los procesos de soldadura. Este hecho hace que el trabajador no esté tan expuesto a efectos nocivos para la salud y además aumenta la cantidad de material depositado por hora y en consecuencia la productividad. Es muy importante realizar soldaduras rectas y curvilíneas en el plano con cierta regularidad. Y esta regularidad es difícil de lograr con la soldadura manual, ya que el soldador, por muy experimentado que sea, no puede mantener constantes parámetros importantes como la velocidad de soldadura, la altura del arco, el ángulo de ataque y la posición de la pistola durante un período prolongado. Incluso si fuera posible mantener constantes estos parámetros de soldadura a lo largo de un cordón, otra dificultad que se presentaría al soldador sería repetir la misma soldadura repetidamente. Ésta es otra razón más para utilizar la soldadura automatizada”.

El artículo anterior es parte de un artículo científico técnico presentado en el 3er Congreso Brasileño de I D en Petróleo y Gas (octubre de 2005). El título del trabajo es “Aplicación de equipos en la mecanización de soldadura en superficies de tanques” y escrito por Billy Alceu de Abreu, Prof. Jair Carlos Dutra, Dr. Ing. Carlos Eduardo Broering. Laboratorio de Soldadura, LABSOLDA, Universidad Federal de Santa Catarina.

La automatización, además de permitir mejoras significativas en productividad y calidad, también ofrece otras ganancias, como:

· Mejora significativa de las condiciones de trabajo, reduciendo o eliminando las condiciones insalubres. Se elimina la necesidad de los EPI utilizados habitualmente por los soldadores (mascarilla, gorro y diversos dispositivos de raspado: guantes, delantales, mangueras y calzas). ¿Es posible imaginar la temperatura que soporta el soldador en un día de verano combinada con el calor que emite la soldadura y la congestión que provoca el EPI utilizado? Tenga en cuenta que no se deben utilizar ventiladores cercanos en el proceso MIG y TIG. Cerrar el área de soldadura evita que el operador quede expuesto a la radiación ultravioleta (UV). Una unidad de extracción de aire con filtro evita la contaminación del medio ambiente por los humos del proceso de soldadura.

· Reducción de costos operativos, ya que por el aumento de velocidad de soldadura utilizamos menos gas, menos gastos con sueldos y cargas, menos retrabajos y scraps producidos, deposición uniforme de material, no depositando más de lo necesario, existe la posibilidad de integración con una celda de fabricación. Repetibilidad de los parámetros de soldadura, permitiendo así la constancia de las características de los cordones, facilitando así el control de calidad del proceso. Al automatizar el proceso, es posible controlar las piezas mediante muestreo, ya que hay repetibilidad de la altura de la boquilla, el saliente, el posicionamiento del soplete y de la pieza, y una velocidad de soldadura constante. Tenga en cuenta que para que esto sea posible y viable, todos los componentes involucrados deben ser de buena calidad y estar en buenas condiciones de funcionamiento, como la fuente de soldadura, el soplete, el gas, el alambre, el equipo de posicionamiento y/o el robot de soldadura.

Antes de automatizar un proceso de soldadura debemos recordar que:

- En un breve instante el metal se licua y por tanto sufre el efecto de la gravedad, por ello, la posición de soldadura es muy importante a la hora de elegir los parámetros.

- El arco eléctrico ioniza el gas y se forma plasma (4º estado de la materia), que sufre interferencias magnéticas.

- La masa y la forma de las piezas a soldar interfieren con la transferencia de calor, que a su vez interfiere con la posición, penetración y forma del cordón de soldadura.

- El calor interfiere con la estructura molecular del material de la pieza y puede modificar sus propiedades físicas.

- Debido al intenso calor del plasma se pueden producir reacciones químicas y ruptura de moléculas, modificando la composición química de la pieza soldada.

- El calor genera fuertes tensiones en la estructura del material, expandiéndose y contrayéndose rápidamente, provocando muchas veces grietas.

- Estas tensiones internas pueden, con el tiempo, provocar deformaciones y debilitamiento de la pieza. Por lo tanto, se recomienda un tratamiento térmico para aliviar tensiones después de soldar y antes del mecanizado.

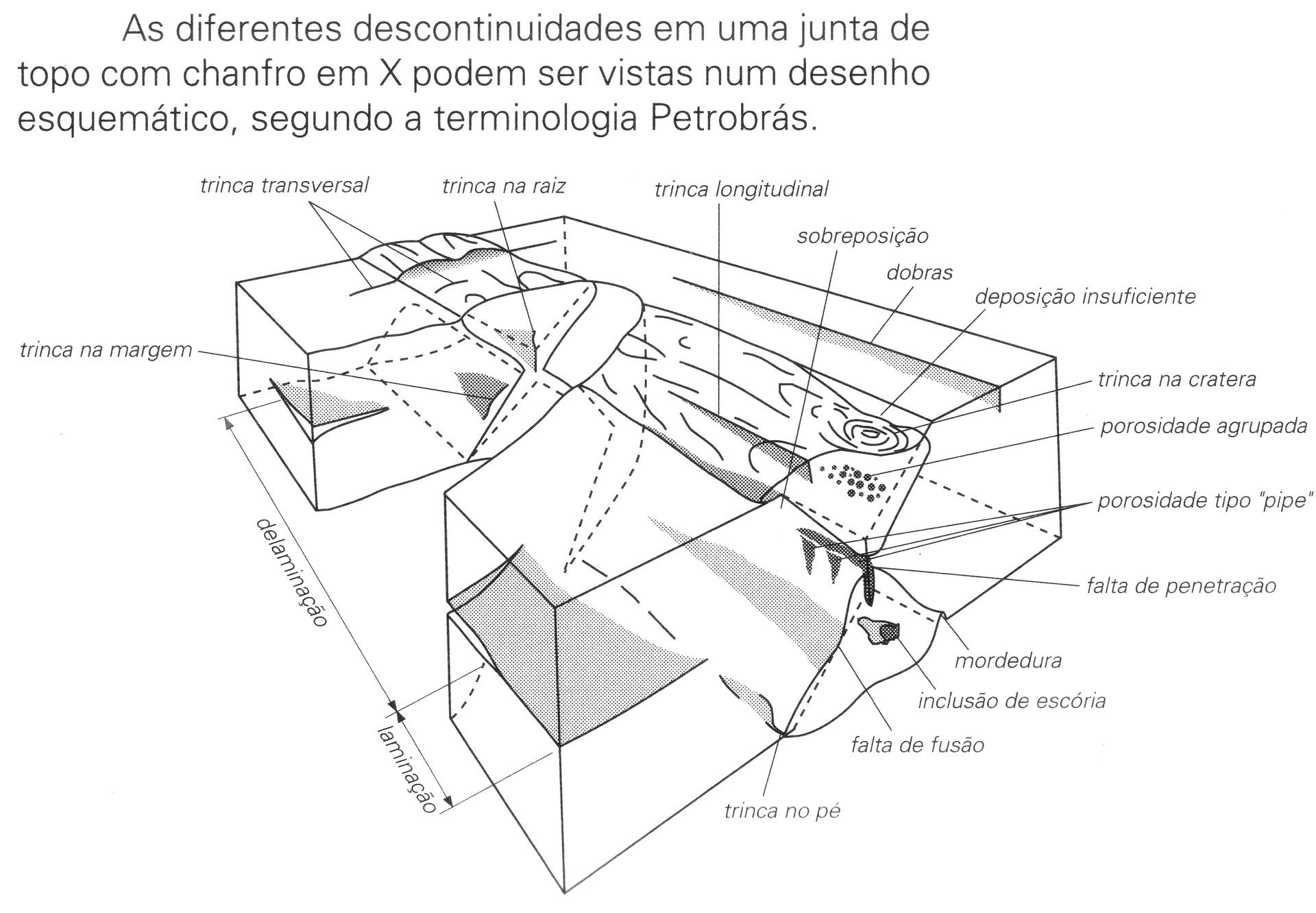

- Pueden ocurrir varios defectos, como socavados, falta de penetración, falta de fusión, porosidad, discontinuidades, agrietamiento inducido por hidrógeno, inclusión de escoria, agrietamiento de cráter, deposición insuficiente, etc.

- La soldadura por arco emite radiofrecuencias que pueden afectar e incluso quemar componentes electrónicos.

- El elemento de seguridad debe considerarse una prioridad debido a los movimientos automatizados.

- El proyecto debe tener en cuenta la ergonomía, el cuidado de las esquinas cortantes y cualquier otro detalle que pueda provocar un accidente o provocar lesiones por movimientos repetitivos.

Una buena soldadura depende de muchos factores, y como son varias las variables que intervienen, debemos eliminar aquellas que estén a nuestro alcance:

- Utilizando un buen alimentador de hilo y una buena fuente de soldadura, preferiblemente sinérgica, en la mayoría de los casos la inversión no llega al 10% del valor respecto a un centro de mecanizado y puede tener igual o mayor peso en la calidad del producto final. Una buena fuente de soldadura suele tener varias características de automatización, mantiene parámetros de soldadura constantes incluso con variaciones en el voltaje de la red, bajos niveles de salpicaduras, menor consumo de energía eléctrica y un arco eléctrico estable.

- Utilice una antorcha de buena calidad.

- Consumibles de buena calidad: alambre macizo o tubular (si el proceso es MIG), tener cuidado con la elección del gas de protección ya que interfiere con las características del arco, transferencia de metal, penetración, ancho y forma del cordón de soldadura y velocidad de soldadura. .

- Uniformidad dimensional de las piezas a soldar. En algunos casos, las dimensiones de las piezas terminadas tienen tolerancias abiertas (menos precisas), pero hay casos en los que, para viabilizar el proceso de automatización, algunas tolerancias dimensionales, de forma y/o posición deben estar cerradas (más precisas).

- Proteger la zona de soldadura de las corrientes de aire para no perder la protección del gas.

- Una buena plantilla de sujeción debe poder repetirse en el posicionamiento de las piezas a soldar.

- El movimiento del soplete debe tener velocidad y posicionamiento constante, manteniendo constante la distancia entre la boquilla y la pieza.

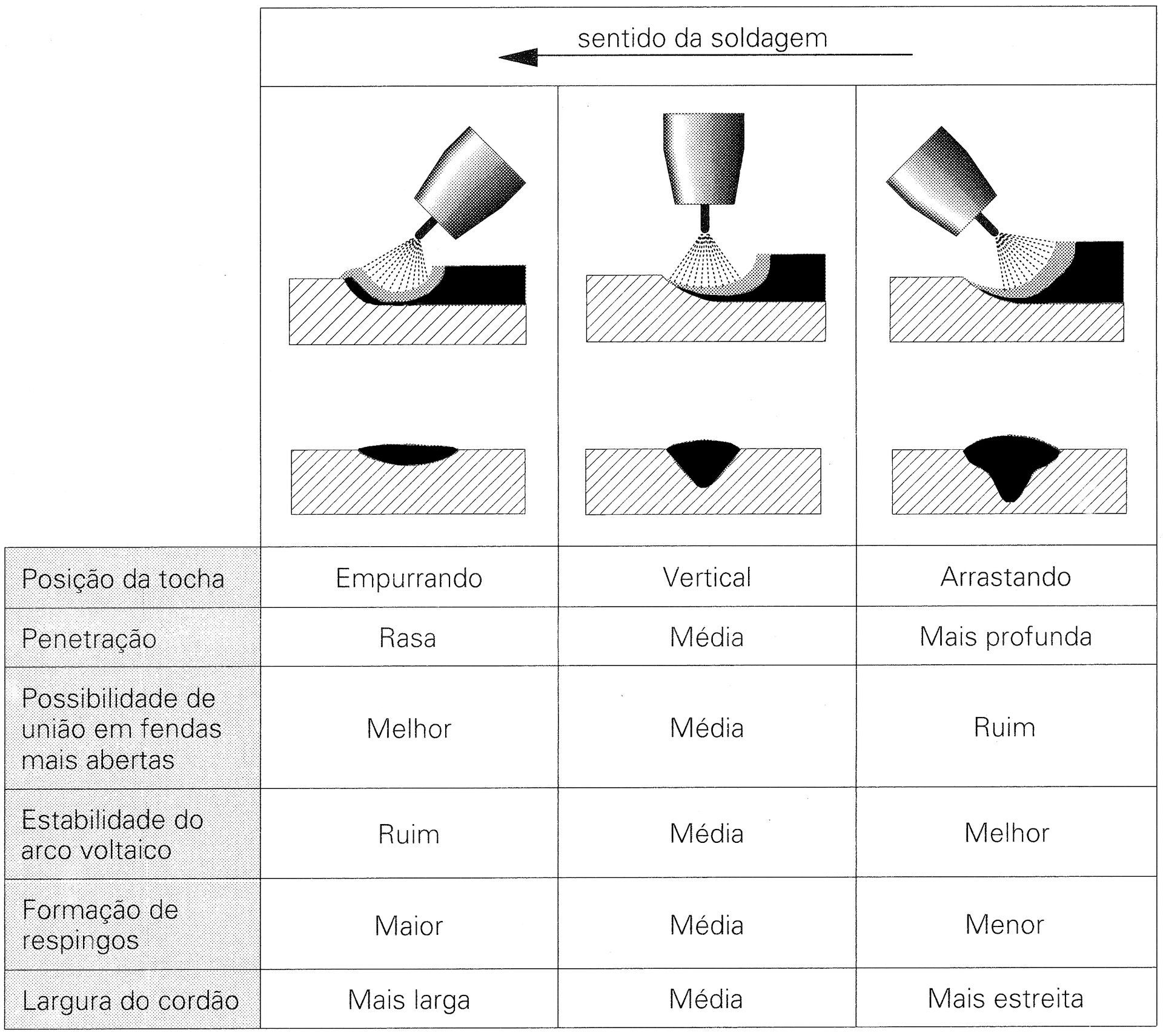

- La dirección de soldadura y el ángulo formado entre el soplete y la junta de soldadura deben mantenerse constantes, ya que afectan la penetración, la estabilidad del arco, la formación de salpicaduras y el ancho del cordón.

- Elimina aceite, oxidación, humedad, pintura, etc. en las piezas a soldar.

Las figuras anteriores fueron tomadas del libro: "Soldadura - Colección de Tecnología Senai"